Seconde vie ou recyclage ? BattMAN sauve les batteries aux durées de vie injustement courtes !

- Audi Brussels et Volkswagen Group Components développent un nouveau système de contrôle rapide

- BattMAN ReLife est capable d’évaluer l’état de la batterie en quelques minutes

- Les analyses montrent quelles cellules et quels modules peuvent être réutilisés

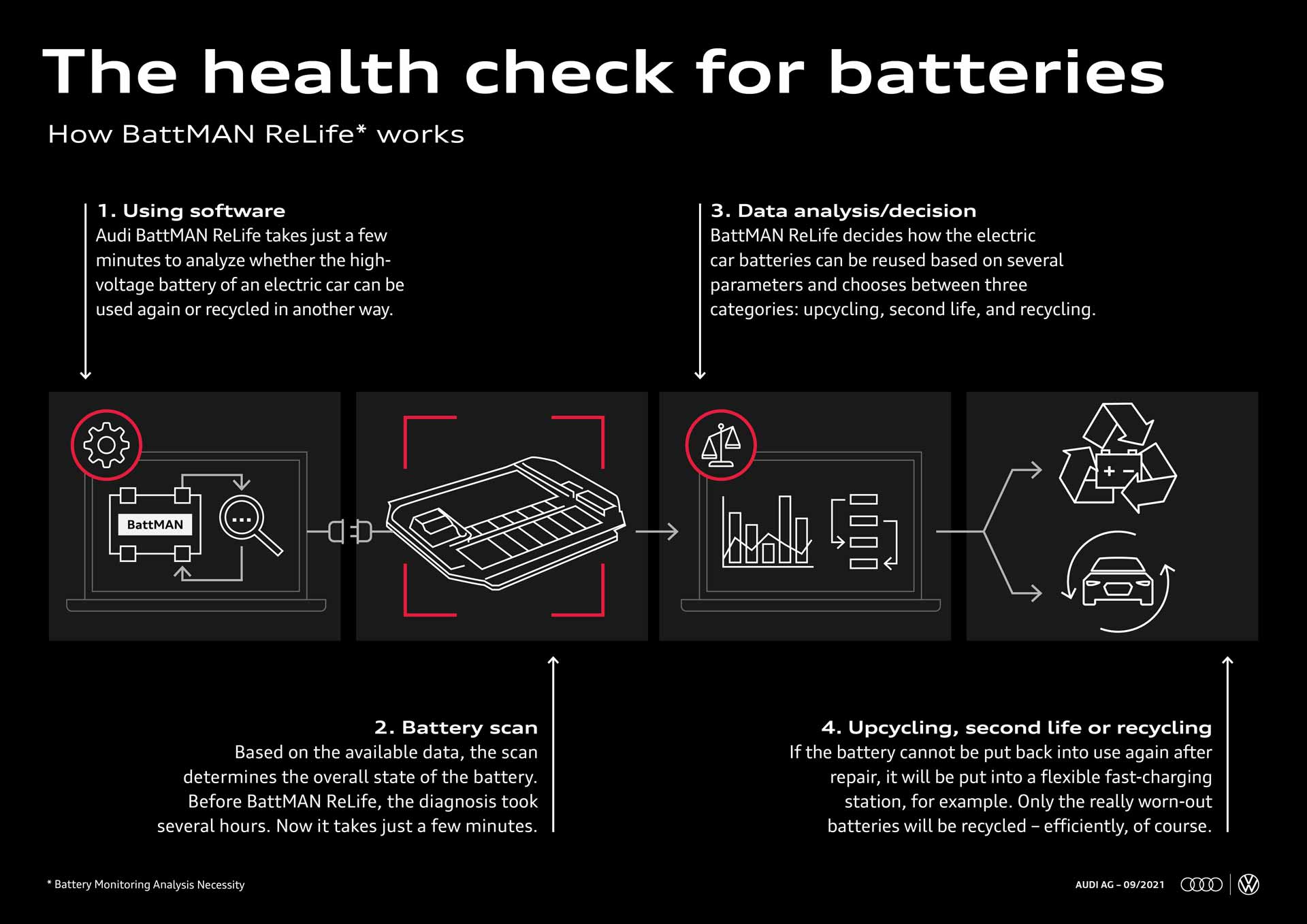

La question est dans l’esprit de tous ceux qui s’intéressent à l’e-mobilité : qu’advient-il de la batterie lorsqu’un véhicule électrique a atteint la fin de sa vie utile ? La réponse est simple : le nouveau logiciel d’analyse BattMAN ReLife vérifie leur état de santé en quelques minutes seulement. Dès maintenant, le système de contrôle rapide sera utilisé comme moyen de diagnostic initial pour le recyclage des batteries dans l’usine pilote que Volkswagen Group Components exploite à Salzgitter depuis le début de l’année.

En fonction de la capacité que le système d’analyse détecte, une batterie haute tension peut être réutilisée dans un véhicule, en totalité ou en partie, recevoir une seconde vie en tant que réservoir d’énergie mobile ou stationnaire, ou alors le matériau peut être renvoyé à la production de cellules au moyen d’un processus de recyclage innovant.

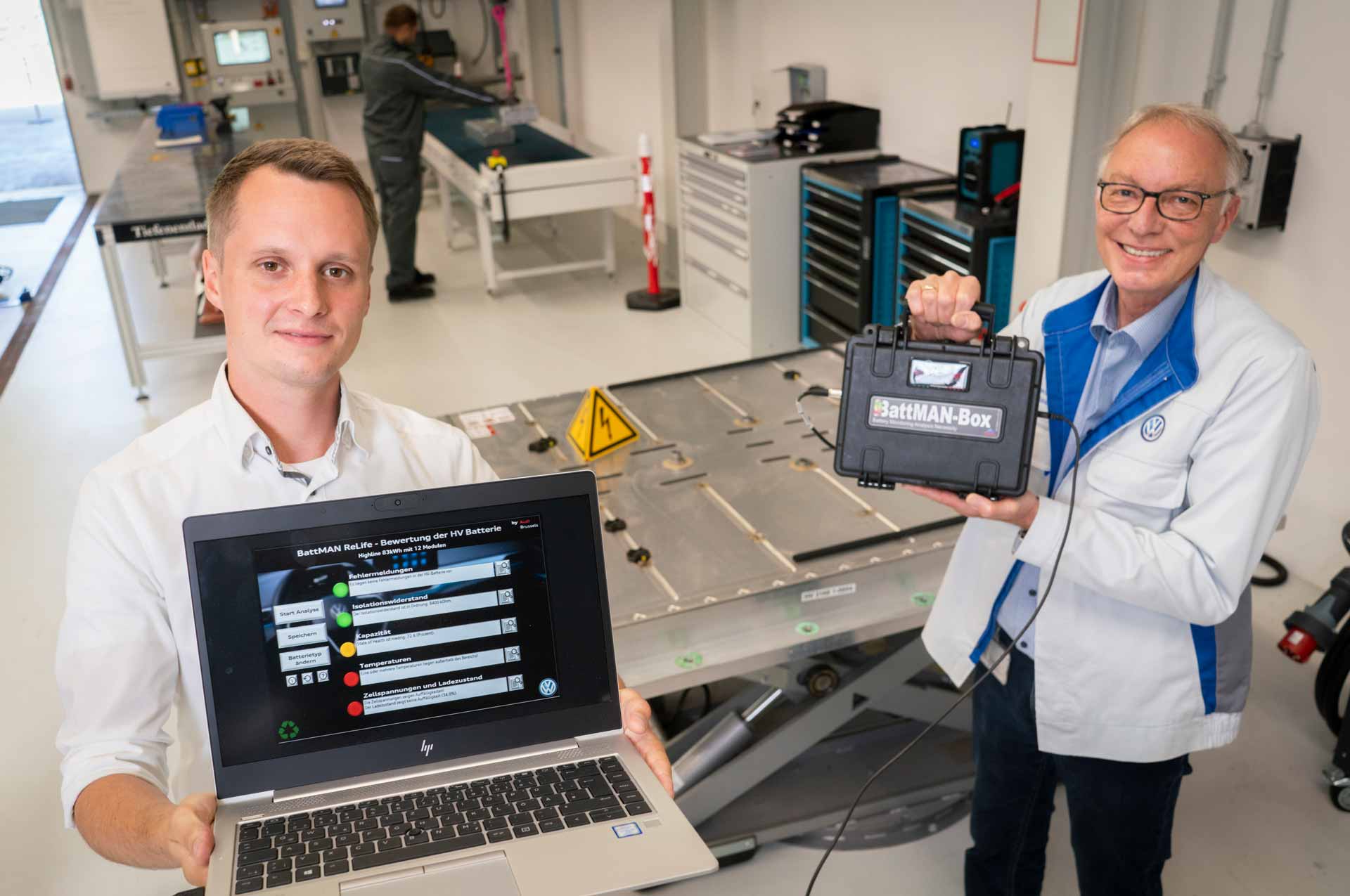

La première version du logiciel BattMAN (Battery Monitoring Analysis Necessity) a été développée par le département de gestion de la qualité d’Audi Bruxelles pour l’analyse rapide et fiable de la batterie haute tension de l’Audi e-tron. Il est déjà utilisé comme outil de diagnostic pour plusieurs marques du groupe Volkswagen.

BattMAN a ensuite été perfectionné, en coopération avec les experts en recyclage de Volkswagen Group Components, avant l’ouverture de l’usine pilote de recyclage de batteries à Salzgitter. Après plusieurs mois de programmation et de tests, BattMAN ReLife s’est imposée comme la nouvelle solution d’analyse qui fournit une première évaluation fiable d’une batterie en quelques minutes seulement, afin de l’aider à définir son orientation future. Auparavant, ce processus prenait plusieurs heures.

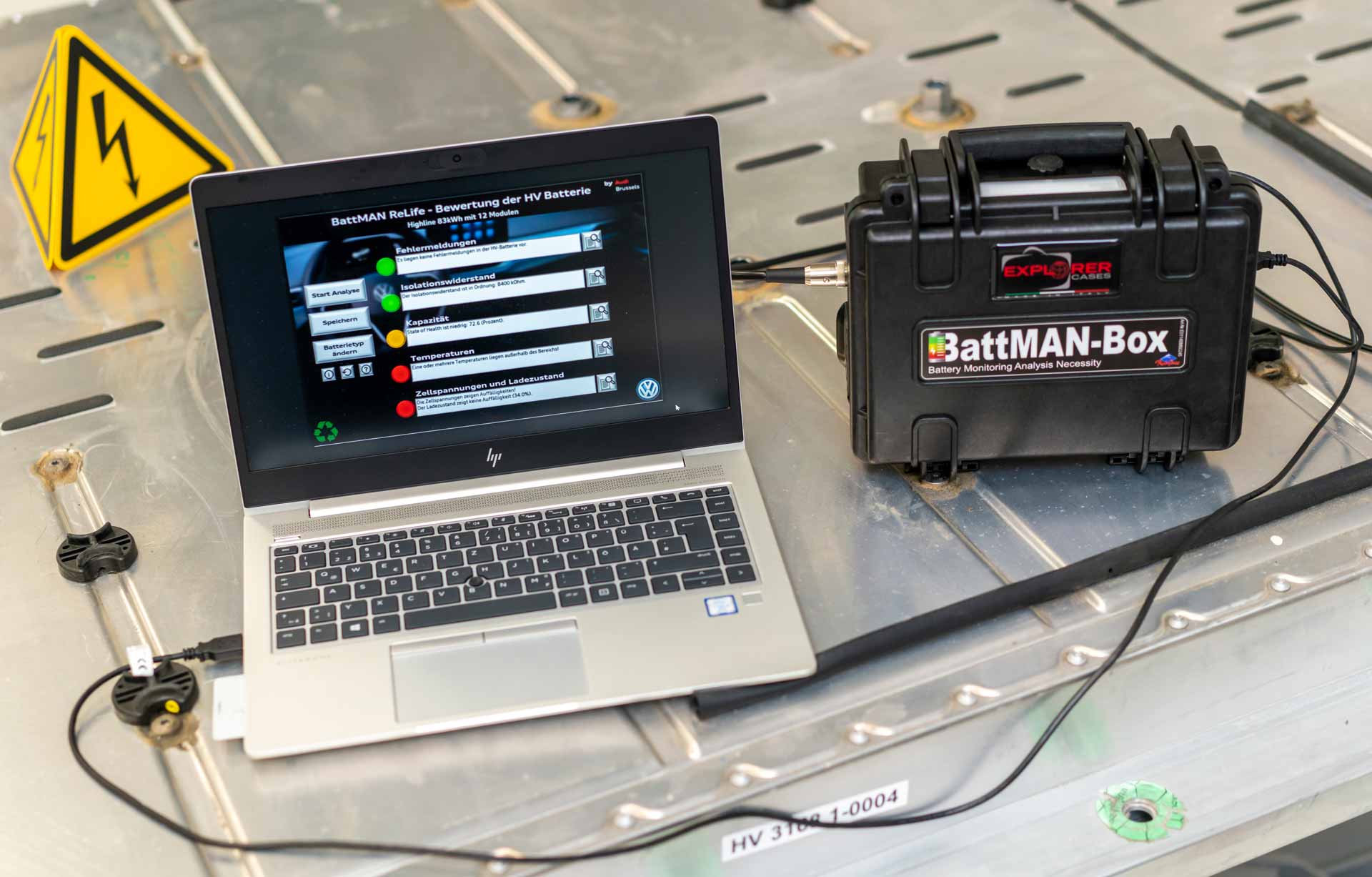

Après avoir branché les connecteurs basse tension, l’appareil vérifie dans un premier temps si la batterie est déjà capable de communiquer et de transférer des données. Le système détecte et affiche ensuite les éventuels messages d’erreur ainsi que la résistance d’isolement, la capacité, les températures et les tensions des cellules. Axel Vanden Branden, ingénieur qualité chez Audi Bruxelles, explique : « Nous sommes en mesure de mesurer tous les paramètres les plus importants d’une cellule. Ensuite, un système de feux tricolores indique l’état cellule par cellule : le vert signifie qu’une cellule est en bon état, le jaune qu’elle nécessite une inspection plus approfondie et le rouge qu’elle est hors d’usage. »

Cela permet à l’utilisateur de déterminer l’état de santé général d’une batterie. Après cela, trois options se dessinent.

La première est ce que l’on appelle le reconditionnement, un processus par lequel la batterie, en raison de son bon ou très bon état de santé, peut être retraitée pour être utilisée comme pièce de rechange pour les véhicules électriques, après avoir subi des travaux de réparation reflétant sa valeur marchande actuelle. Un certain nombre de concepts similaires sont actuellement en cours d’examen et de préparation.

Pour la deuxième option, une batterie reçoit sa « seconde vie » lorsqu’elle présente un état de santé moyen voire bon qui lui permettra de continuer à être utilisée en dehors d’un véhicule électrique pendant des années encore. Il peut s’agir d’une station de recharge rapide flexible, d’un robot de recharge mobile, d’un système de transport sans conducteur ou d’un chariot élévateur, ou encore d’un système de stockage domestique ou d’alimentation de secours.

La troisième option consiste en un recyclage efficace dans l’usine pilote de Volkswagen Group Components à Salzgitter, où des procédés mécaniques permettent de démonter en douceur les batteries les plus épuisées pour les transformer en matériaux de base tels que l’aluminium, le cuivre, le plastique et la « poudre noire ». Cette « poudre noire » contient les précieux composants de la batterie (à savoir le lithium, le nickel, le manganèse, le cobalt et le graphite) qui sont séparés par des partenaires spécialisés utilisant des moyens hydro-métallurgiques avant d’être transformés en matériau de cathode.

Frank Blome, responsable des éléments et systèmes de batterie chez Volkswagen Group Components, déclare : « Nous savons que les matériaux de batterie recyclés sont tout aussi efficaces que les matériaux neufs. Ces matériaux recyclés seront utilisés pour alimenter nos activités de production de cellules à l’avenir. »

Volker Germann, PDG d’Audi Bruxelles, ajoute : « Le développement de BattMAN ReLife est un excellent exemple du succès résultant de la coopération entre les différentes marques du groupe Volkswagen. »